|

Опрос

|

реклама

Быстрый переход

Япония попытается разрушить китайскую монополию на солнечные панели с помощью перовскита

11.01.2024 [18:57],

Геннадий Детинич

Япония и весь мир проиграли Китаю на рынке кремниевых солнечных панелей. По данным Международного энергетического агентства, китайские компании контролируют более 80 % в мировой цепочке поставок кремниевых солнечных панелей и ещё больше в сфере выпуска поликристаллического кремния для таких панелей. Переломить ситуацию можно только с помощью новых решений, которыми должны стать тонкоплёночные перовскитные солнечные панели.

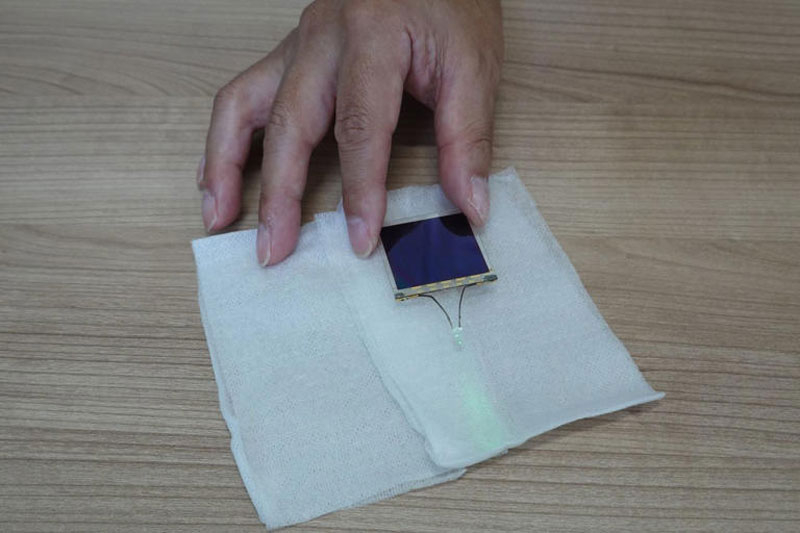

Источник изображения: George Nishiyama/The Wall Street Journal «Мы выиграли в технологии, но проиграли в бизнесе», — заявил Хироо Иноуэ (Hiroo Inoue), генеральный директор Японского агентства природных ресурсов и энергетики, добавив, что японские фирмы постигла аналогичная участь в производстве жидкокристаллических дисплеев и полупроводников. Но в Японии продолжают считать, что инженерный и научный персонал в стране всё ещё качественно опережает китайский. Массовое производство тонкоплёночных перовскитных солнечных панелей может стать тем рычагом, который опрокинет доминирование Китая на рынке солнечных элементов. По крайней мере, власти Японии не жалеют средств, чтобы подтолкнуть отечественные компании к массовому производству перовскитных элементов. На эти цели, например, с недавних пор выделено свыше $400 млн и этим власти не ограничатся. В США также выделяются бюджетные средства на разработку перовскитных фотоэлементов. Перовскитные фотоэлементы начали своё восхождение менее десяти лет назад. К сегодняшнему дню массовые кремниевые солнечные элементы имеют КПД не выше 22 %. Опытные перовскитные элементы, которые готовят к массовому производству, готовы стартовать с КПД от 25 %. К этому следует добавить намного менее энергоёмкое производство панелей с перовскитом, которое не требует обжига, как кремниевые пластины. Также перовскит может наноситься из жидкой фазы на плёнки, что позволит покрыть фотопанелями едва ли не любую поверхность. На ощупь они как фотоплёнка, только намного шире, говорят разработчики. Толщина перовскитного слоя составляет всего 1 мкм. Кремний раз в 20 толще и тяжелее. Это прошлый век, считают в Японии.  Одними из первых массовый выпуск фотопанелей из перовскита в Японии намерена начать компания Sekisui Chemical. Она будет выпускать перовскитные панели рулонами шириной 30 см. Строительство фабрики уже началось. Начало производства ожидается в 2025 году. Такие панели можно будет использовать также в помещении, собирая энергию от света везде, где только можно. Обычным солнечным панелям из кремния такое даже не снилось. Для гибких панелей есть столько места, что эта ниша будет ещё не скоро заполнена. Важным моментом производства перовскитных панелей станет независимость от поставок сырья из Китая. Для Японии и других передовых стран это одно из самых больных мест. «Посмотрите, что Китай делает с полупроводниками. Это издевательство, — говорит учёный Цутомо Миясака, один из ведущих специалистов страны по перовскитам, имея в виду ограничения Пекина на экспорт редкоземельных элементов галлия и германия, используемых в чипах. — Компоненты из перовскитовых элементов могут быть изготовлены внутри страны». В частности, для выпуска перовскитных фотоячеек требуется много йода. Япония является одним из крупнейших в мире поставщиком этого элемента. Треть йода на мировом рынке японского производства. Больше йода поставляет только Чили. Япония может не бояться зависимости от Китая в случае массового выпуска перовскитных ячеек. Почти всё хорошо. Но значительным минусом перовскитных фотоэлементов остаётся их высокая чувствительность к влаге из окружающего воздуха. Это быстро приводит в негодность потенциально хорошие панели. Их нужно защищать от этого и японские учёные создали перспективный герметик, который не даёт панелям превратиться в слизь. Панели Sekisui Chemical смогут работать целых 10 лет и оставаться эффективными всё это время. Хвалёное долголетие кремниевых солнечных панелей, кстати, оказалось далеко от заявленных 25 лет. Они тоже начинают быстро деградировать после 10 лет эксплуатации.  Премьер-министр Японии Фумио Кисида пообещал сделать технологию производства перовскитных фотопанелей коммерчески жизнеспособной в течение двух лет. Япония импортирует около 90 % энергии и энергоносителей с тех пор, как закрыла большинство своих атомных станций после катастрофы на АЭС «Фукусима» в 2011 году. Цель Кисиды амбициозна, но японские инженеры и чиновники настроены оптимистично, ссылаясь на последние технологические достижения. «Чем сложнее это [технология производства] будет, тем труднее китайцам будет скопировать её», — сказал Миясака, профессор Университета Тоин в Йокогаме и бывший сотрудник лаборатории компании Fujifilm в области солнечных технологий. Солнечные электростанции поразила эпидемия треснувших стёкол — объяснения ей пока не нашли

06.01.2024 [20:40],

Геннадий Детинич

Управляющие крупными солнечными электростанциями по всему миру бьют тревогу. Появилось множество сообщений о случаях повреждения фотопанелей без видимых причин. Анализ ситуации по горячим следам показал, что в этом могут быть виноваты изменившиеся технологии производства панелей, что не в полной мере было учтено во время тестирования готовой продукции на производстве.

Источник изображения: PVEL «Мы видели сообщения о разбитых без видимых причин стёклах [на панелях], поступающие из Бразилии, Чили, Австралии, США и других стран, — сказал Тристан Эрион-Лорико (Tristan Erion-Lorico), вице-президент по продажам и маркетингу лаборатории тестирования солнечного оборудования PVEL. — Это не зависело от региона, типа системы и производителя. Вот почему это так беспокоит». Точной статистики повреждений панелей на проектах нет. По данным PVEL, речь идёт о сотнях МВт установленных мощностей. Некоторые случаи детально расследовались и даже были найдены объяснения повреждениям, в частности, доказан факт повреждения стеклянного покрытия слишком мощными роботизированными газонокосилками, которые швыряли камни в панели, но в большинстве случаев причины так и не были выявлены. Отдельно операторы электростанций подчёркивают, что повреждённые фотопанели не подвергались воздействиям сильного ветра, дождя или града. Просто во время очередной инспекции вдруг обнаруживались новые трещины в стеклянном покрытии панелей, которых не было во время проведения предыдущих проверок. Ранний анализ случаев растрескивания защитных стёкол фотопанелей показал, что во многих случаях прослеживается некоторая закономерность. Все они относятся к фотопанелям с двумя защитными стёклами — по одному на каждую сторону солнечного модуля. Ранее фотопанели закрывались только одним 3,2-мм защитным калёным стеклом с верхней стороны модуля, тогда как задняя часть модуля зашивалась пластиковой основой. Около 10 лет назад компании наладили выпуск фотопанелей с защитными стёклами с обеих сторон модуля, что должно было повысить их устойчивость к внешней среде и нагрузкам. Однако ради снижения массы модулей толщину защитных калёных стёкол пришлось уменьшить до 2 мм, что в конечном итоге увеличило вероятность их повреждения. Нюанс в том, что панели с двумя стёклами проходят тестирование на соответствие отраслевым стандартам, но, конечно, не каждая из выпущенных панелей. Более того, стандарт разрешает смену поставщика защитного стекла без дополнительной сертификации. Для стекла толщиной 3,2 мм это не имело особого значения, но в случае более тонкого стекла, похоже, следовало быть разборчивее в выборе материалов. Также специалисты отмечают, что технология закалки стекла даёт разное качество в зависимости от его толщины и присадок. Например, стекло должно быть относительно толстое, чтобы прогрев внутренней части был на заданном уровне. Для толстого стекла эти условия выдержать проще, чем для тонкого. В конечном итоге это вопрос затрат на изготовление. Если есть возможность сэкономить, то ею пользуются. Наконец, снижение толщины стекла позволило облегчить каркас модулей, что увеличило нагрузку непосредственно на стекло. Это же касается используемых методов крепления (зажимов) фотопанелей к системам подстройки угла падения освещения и просто к стационарным стойкам. Производители панелей, со своей стороны, учитывают эти моменты (но не все), и выдают рекомендации по способам крепления и допустимым нагрузкам, но единой методики и стандарта нет. Поэтому в отрасли зреет необходимость пересмотра ряда стандартов, например, для тестирования панелей производителями и проведения новой сертификации. В США проблему взялась решить Национальная лаборатория возобновляемой энергетики (NREL). Исследователи начали изучать случаи повреждений фотопанелей с анализа стёкол, их структуры, качества, химического состава и физических свойств. Задействовано специальное оборудование и прорабатываются научные методики, что обещает помочь с выработкой новых стандартов для проверки качества фотопанелей и их способности выдерживать механические нагрузки. «Продукты меняются всё быстрее, и события опережать труднее, — сказала Ингрид Репинс, старший научный сотрудник группы надёжности фотоэлектрических систем NREL. — Эти треснувшие стёкла застали нас врасплох, хотя, я думаю, мы в какой-то степени знали, что в методиках тестирования были слабые места и пробелы. Теперь мы попытаемся понять первопричину и разработать тесты, чтобы подобное больше не повторилось. На данный момент у нас есть исследования, и у нас есть вопросы, но пока нет ответов». Учёные научились собирать солнечное тепло в ёмкость с 800-градусной керамической пылью

19.10.2023 [14:57],

Геннадий Детинич

Многолетние эксперименты с запасанием концентрированной энергии Солнца в высокотемпературных аккумуляторах позволили исследователям из Австралии найти интересное решение. Они отказались от традиционной в таких случаях системы на основе расплавов солей в пользу свободно падающей керамической пыли из частиц субмиллиметрового размера, чем сразу повысили температуру накопления с 600 до 800 °C.

Источник изображений: CSIRO Опытная установка по сбору концентрированной солнечной энергии от отражений около 400 зеркал собрана в Ньюкасле (штат Новый Южный Уэльс) под патронажем Австралийской организации научных и промышленных исследований Commonwealth Scientific and Industrial Research Organisation, более известной как CSIRO. Это самая мощная солнечная термальная система в Южном полушарии и единственная в Австралии. Площадка служит для проведения экспериментов и не предназначена для коммерческой эксплуатации. Четыре сотни зеркал фокусируются на небольшом рабочем объёме аккумулятора энергии наверху башни. Раньше команда исследователей CSIRO подбирала составы солевых растворов, которые плавятся под воздействием сфокусированных солнечных лучей и могут долго сохранять высокую температуру для каких-либо целей, например, для выработки электрической энергии или для прямого использования накопленного тепла.  Максимальная температура для расплавов солей, которой удалось достичь, не превышала 600 °C. Другие теплоносители показывали худший результат, обеспечивая нагрев до 400 °C. Между тем, повышение температуры теплоносителя позволило бы использовать накопленное тепло для целого спектра промышленных процессов вплоть до плавления металлов, что дало бы надежду когда-нибудь отказаться от сжигания ископаемых ресурсов для обеспечения энергоёмких производств. Поэтому специалисты CSIRO перешли на эксперименты с керамическими теплоносителями, температура которых способна достигать 1000 °C. И не зря: было найдено решение, когда свободно падающие под действием земной гравитации и окрашенные в чёрный цвет керамические частицы субмиллиметрового размера пролетают сквозь пронизанное сфокусированными солнечными лучами пространство башни, нагреваясь до высочайших температур. Разогретые таким образом частички скапливаются в нижнем отсеке башни, где размещаются теплообменники. Частички держат нагрев в течение 15 часов и могут быть использованы в любой момент в течение этого времени.  В процессе оптимизации работы установки возникла проблема: частички керамики размерами меньше половины миллиметра постепенно опускаются, открывая дорогу солнечным лучам, которые насквозь просвечивают рабочий объём и ничему не передают свою энергию. Чтобы этого не происходило, пришлось создать систему желобов, которые подхватывают падающие частички и повторно распределяют их по рабочему объёму. В ходе экспериментов удалось создать накопитель тепла с температурой носителя 803 °C. В перспективе разработчики намерены поднять эту температуру до 1000 °C. |