⇣ Содержание

|

Опрос

|

реклама

Самое интересное в новостях

Фотомаска, я вас знаю!

Читателям наших предыдущих статей о тонкостях изготовления микроэлектронных схем должно быть уже неплохо известно, что такое фотомаска. Это своего рода негативное изображение одного из слоёв будущего чипа (либо части такого слоя), сквозь которое производится затем — в фотолитографической машине — засветка уже собственно пластины-заготовки, в процессе чего и формируются микросхемы. Фотомаска может быть работающей на просвет (для DUV-машин) или отражательной (в случае EUV) — так или иначе роль её сводится к тому, чтобы сформировать на подготовленной особым образом поверхности основания будущего чипа образы зон, которым суждено в ходе дальнейшей обработки превратиться в транзисторы и/или отдельные их элементы, а также в разнообразные межсоединения. Для каждого слоя современной СБИС (число которых, напомним, может доходить и до полутора десятков — это если говорить только о микросхемах логики; с чипами памяти, в особенности NAND, всё ещё сложнее) может требоваться и не одна маска — иначе не выходит преодолевать налагаемые законами физики ограничения на принципиально достижимое с использованием излучения данной длины волны предельное пространственное разрешение. Словом, фотомаска — едва ли не ключевой элемент фотолитографа, и потому закономерно поинтересоваться — откуда же они, собственно, берутся сами?

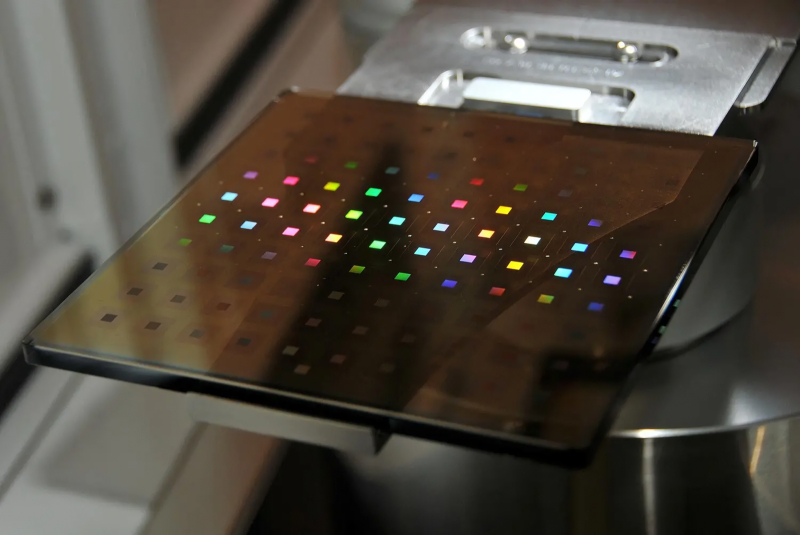

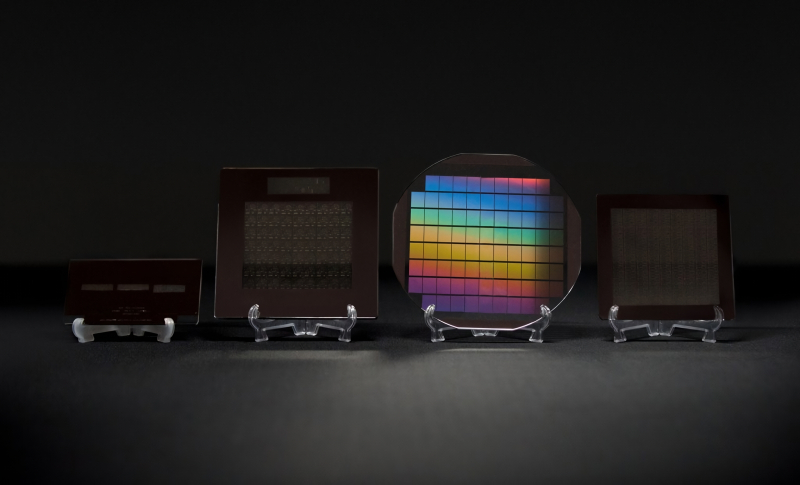

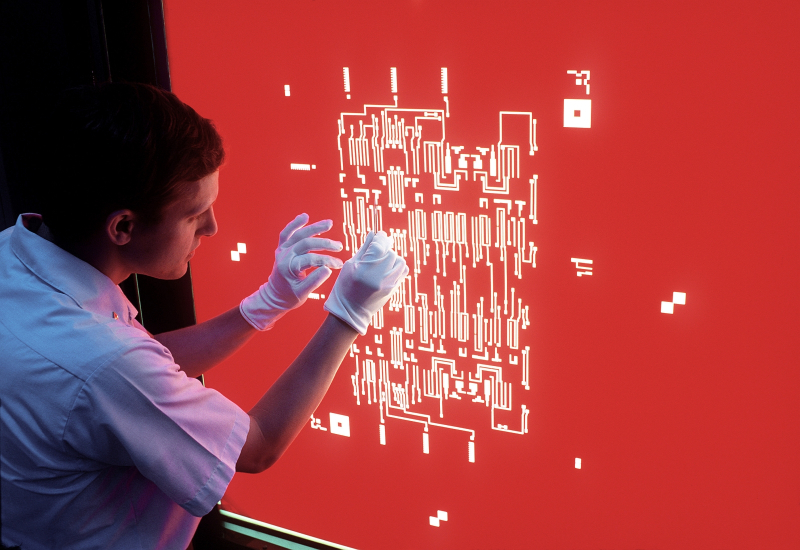

Характерная форма современной фотомаски — нетолстый квадрат 6×6 дюймов; примерно 152 мм по каждой стороне (источник: Applied Materials) ⇡#От кульмана к степперуДля начала укажем на довольно очевидный, но частенько упускаемый из виду момент: «негатив» будущей полупроводниковой структуры на поверхности фотомаски значительно, в несколько раз крупнее, чем итоговое засвечиваемое через неё изображение на поверхности пластины-заготовки. Фотолитографическая машина работает по принципу обратного фотоувеличителя — система её линз или зеркал, в зависимости от конструкции, масштабирует изображение фотомаски на мишени с уменьшением. Собственно, по этой причине для изготовления самой фотомаски есть смысл применять фотолитографические же процессы, но более, что ли, щадящие в инженерно-производственном плане, чем актуальный потоковый чипмейкинг с его «3 нм» и менее. Впрочем, на ранних этапах развития микроэлектроники — именно индустриальной, имеющей дело с серийным выпуском интегральных схем (ИС), тогда ещё не всегда даже заслуживавших приставки «микро-», — слишком уж мельчить особого смысла не было. Фотолитография в те годы (ранние 1960-е) была значительно ближе к своей художественной прародительнице, литографии как технике выполнения графических работ, и производилась на первых порах вовсе без посредничества оптической системы между маской и отпечатком — поскольку характерный размер минимального воспроизводимого на кремнии элемента ИС составлял около 200 мкм. Фотоуменьшитель не требовался: готовую маску просто прижимали к поверхности покрытой фоторезистом пластины-заготовки и засвечивали. Правда, чтобы изготовить её саму, надо было произвести ряд не самых тривиальных процедур.

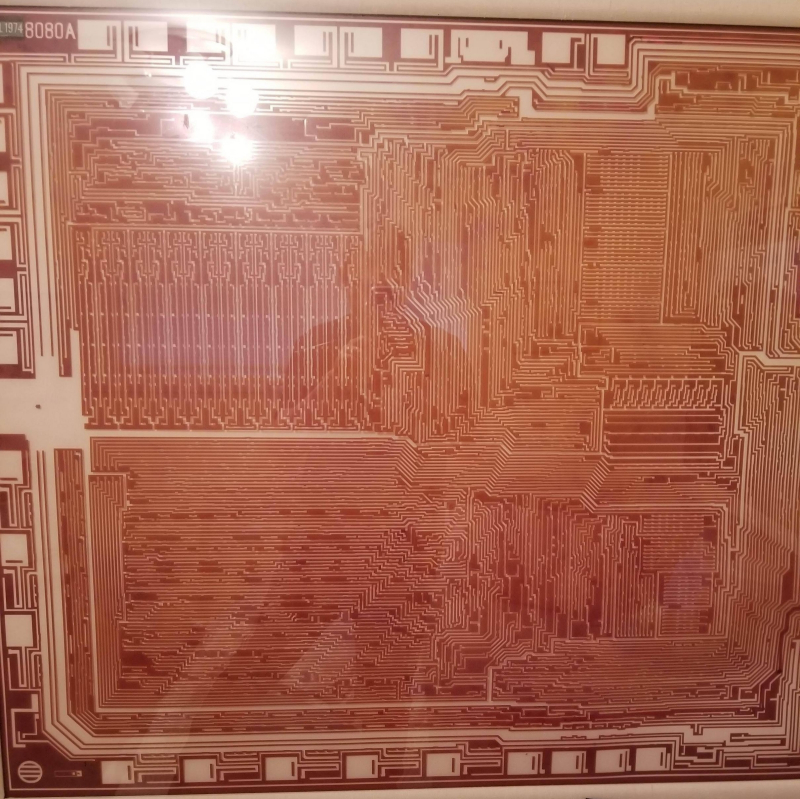

Оригинальная рубилитовая фотомаска микропроцессора 8080, закреплённая на чертёжной доске (источник: Intel) Первым делом инженеры-разработчики вручную, на миллиметровке (с применением в лучшем случае кульмана как средства малой инженерной механизации) вычерчивали образ будущей ИС — в укрупнённом масштабе, разумеется: 50:1, 200:1, а под конец этого технологического цикла даже 500:1, — готовый чертёж мог занимать всю поверхность стены в не самом скромном помещении. После чего образ переносился на рубилит (Rubylith) — листовую полимерную плёнку из двух легко разделяемых с приложением некоторого усилия слоёв: бесцветной полиэстеровой либо майларовой основы и полупрозрачного покрытия насыщенного алого (рубинового) оттенка. Фотопечать в ту пору была всё ещё по большей части чёрно-белой, ортохроматической, т. е. светочувствительные материалы хорошо реагировали на свет с длинами волн 590 нм и менее — тогда как более длинноволновую («красную») часть спектра практически не воспринимали. Именно поэтому в фотолабораториях работали при красном свете: человеческий глаз к нему неплохо адаптируется — дело привычки, а риска испортить ортохроматический фотоматериал при таком освещении нет. Так вот, окрашенный слой рубилитовой плёнки эффективно оберегал прикрытые ею участки светочувствительного материала от засветки (а, соответственно, участки с удалённым рубилитом пропускали свет и формировали рабочие элементы ИС). Принцип этот по-прежнему актуален и для современных фотолитографических машин, пусть и на совершенно ином технологическом уровне и уже для других длин волн. Перенос чертежа будущей ИС на рубилитовый лист также производился на первых порах вручную: при помощи координатографа и прецизионного ножа более мягкий окрашенный слой отделяли от прозрачной основы, стараясь не повредить алую ламинацию там, где её требовалось оставить. Далее следовала процедура уменьшения полученного произведения инженерного искусства (и с точки зрения габаритов, и по трудозатратам вполне сопоставимого с живописными полотнами великих мастеров) до более приемлемых для изготовления интегральных схем размеров. Подсвечиваемый мощной ртутной лампой рубилитовый трафарет проецировался сперва на крупноформатную фотоплёнку, а в более позднее время на стеклянную фотопластину через особую систему линз: таким образом линейные размеры промежуточной маски сокращались на порядок-два по сравнению с исходными.

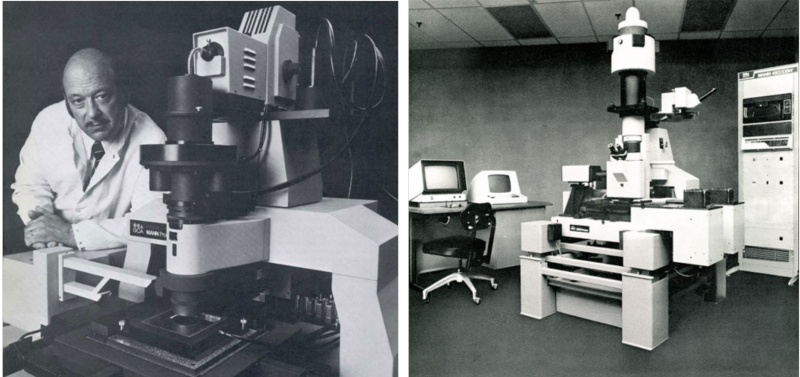

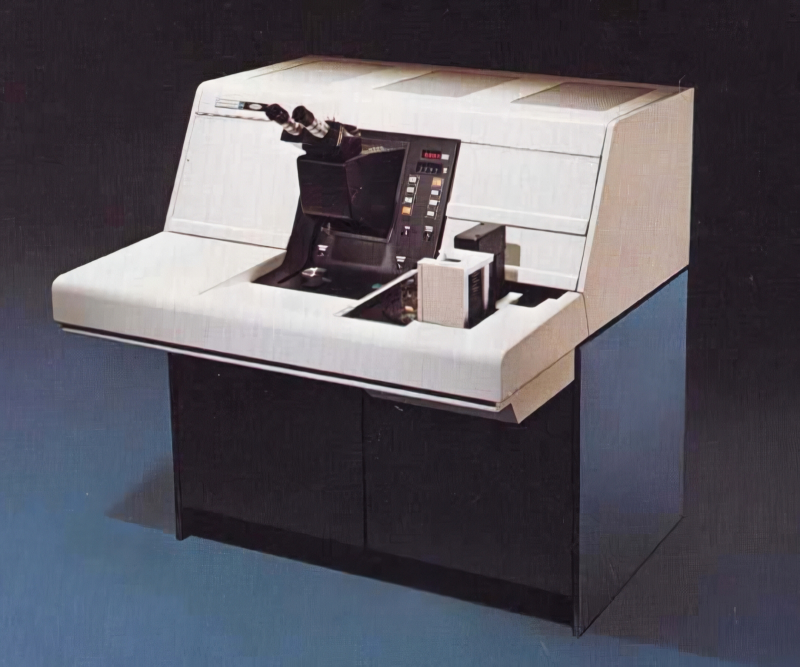

Генератор шаблонов, он же фоторепитер Mann 3600 фирмы GCA (слева) и последовавший за ним усовершенствованный Mann 4800 — уже прямой прародитель современных степперов (источник: The Chip History Center) И всё-таки уже тогда, в середине прошлого века, изображения на этих фотопластинах вскоре потребовалось уменьшать ещё сильнее — приблизительно десятикратно, чтобы иметь возможность формировать на кремниевой заготовке ещё более миниатюрные транзисторы и межсоединения. В начале 1960-х специально для изготовителей ИС был создан коммерческий фоторепитер — GCA Mann 3600. Эта машина с уменьшающей оптической схемой стала прародительницей современных степперов (stepper, от англ. step — «шаг»), шаговых систем для последовательного экспонирования фоторезиста на пластине одним и тем же шаблоном. Маска ведь содержит «негатив» в лучшем случае одной микросхемы, а то и её фрагмента, тогда как чем крупнее заготовка, тем больше на ней поместится чипов. А значит, необходимо устройство, которое бы с высочайшей точностью (микроны — уже полвека назад, а сегодня — считаные нанометры) проецировало бы — либо в масштабе 1:1, либо с некоторым уменьшением — маску на мишень, производило бы экспозицию, затем смещало бы фокус на соседнюю площадку, повторяло процесс — и так далее. Таким устройством для зарождавшейся мировой микропроцессорной индустрии и стал фоторепитер. Другое его название — генератор шаблонов (pattern generator), поскольку как раз с его помощью на основе промежуточной маски создавался тот самый шаблон, или маска-прототип (master mask), — с неё позже делали фотокопии в масштабе 1:1, непосредственно рабочие маски, которые затем уже применялись для собственно фотолитографирования ИС. Рабочая маска представляла собой изначально стандартную фотографическую плёнку или пластинку с довольно непрочным светочувствительным слоем на основе соединений серебра, а позже — утолщённую стеклянную либо кварцевую пластину (толщиной около 0,1 дюйма) с хромовым покрытием. На это покрытие наносился фоторезист, и после многократной шаговой засветки в фоторепитере производилось травление до прозрачной основы там, куда не попадали фотоны от мощной дуговой ртутной лампы. Дальнейшая процедура предусматривала прямую контактную печать полупроводниковых структур с применением рабочей маски: ту прижимали непосредственно к покрытой фоторезистом кремниевой пластине в вакуумированной камере, экспонировали — а затем обрабатывали химикатами и совершали прочие уже знакомые читателям прошлых наших материалов процедуры. Вплоть до разрезания заготовки на отдельные чипы, их испытаний и корпусирования, — всё как сегодня, только в более крупном размерном масштабе и в существенно меньших количественных объёмах.

Контактные фотомаски (на данном изображении именно такая стоит второй слева) производят — правда, уже фотолитографическим образом — и в наши дни, поскольку это позволяет снизить себестоимость малотиражного изготовления СБИС (источник: MacDermid Alpha Electronics Solutions) ⇡#Помельче бы!Рабочая маска с «негативами» одной или сразу нескольких будущих микросхем при контактном способе фотолитографии долго не жила. Прижимать её к поверхности фоторезиста приходилось именно той стороной, где на её собственном покрытии был протравлен шаблон, и экспонировать с обратной, гладкой стороны, что, ясное дело, приводило к довольно быстрому износу рабочей поверхности. Перевернуть же пластину и использовать гладкую сторону для прижимания к заготовке значило допустить нежелательное «помутнение» проецируемого образа из-за рассеяния света на краях трафаретных линий — уже тогда, для технологических процессов в сотни и первые десятки микрон, это начинало иметь принципиальное значение. А чем меньше ошибок в ходе фотолитографического процесса, тем выше число получаемых в итоге годных чипов. Автоматизированных средств контроля качества ИС (именно самой структуры транзисторов и шин на пластине-заготовке, до разрезания и корпусирования) тогда, кстати, не существовало; инженерам приходилось вручную, вооружившись ювелирными лупами, выискивать на готовом изделии возможные ошибки: непротравленные участки, слившиеся дорожки, паразитные перемычки и проч. Ближе к концу 1960-х стало очевидно, что интегральных микросхем (точнее, включающих их вычислительных устройств) самым различным отраслям экономики требуется не просто много, а очень много, — и потому от описанных полукустарных методов изготовления масок стали понемногу отказываться. Для начала от ручного прорезывания защитного слоя рубилита, наложенного на миллиметровку с чертежом, перешли к использованию уже упоминавшегося координатографа — прибора для быстрого и точного нанесения на карту или план точек по их прямоугольным координатам. Вместо иглы для прокалывания точек устройство снабжали прецизионным ножом, что позволяло точно проводить линии нужной длины и направления (а заодно и глубины, что тоже важно для сохранности прозрачной майларовой основы) строго в необходимых местах. Добавление к координатографу электронной управляющей части дало возможность последовательно автоматизировать процесс — вплоть до полного исключения из него живого оператора: необходимую последовательность команд записывали на перфокартах, а затем и на магнитной ленте. Так возникали прообразы современных систем машинного проектирования СБИС.

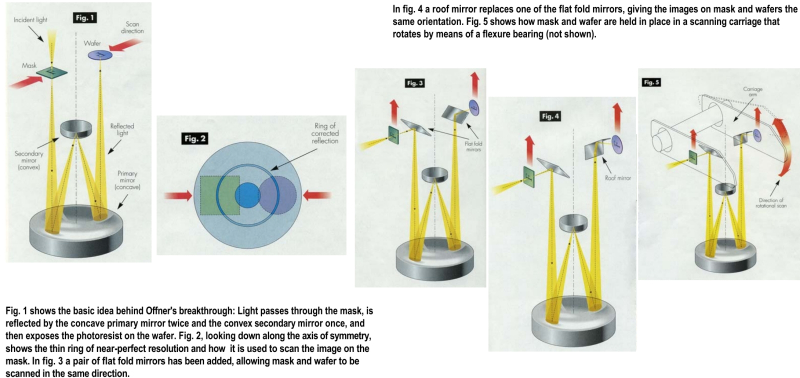

Техник подправляет предварительно прорезанный с применением координатографа на рубилите шаблон будущей фотомаски, точнее всего лишь один из его фрагментов (источник: Wikimedia Commons) Программируемый координатограф стал одним из элементов и в составе генератора шаблонов (фоторепитера) — собственно, благодаря ему удавалось точно и многократно проецировать один «негатив» промежуточной маски рядом с другим на заготовку для создания маски-прототипа со множеством копий оригинала. Тот же принцип был применён позже, в начале 1970-х, при создании проекционного выравнивателя масок (projection aligner) Micralign компанией Perkin-Elmer (хорошо известное научно-производственное предприятие — поучаствовавшее, в частности, намного позже в создании Космического телескопа им. Хаббла, а в итоге поглощённое небезызвестной ASML). Применявшиеся прежде того выравниватели — машины для отображения сформированного на фотомаске трафарета на покрытую фоторезистом поверхность кремниевой заготовки для будущих чипов — были по принципу действия либо прижимными (contact aligners), либо ближнего поля (proximity aligners). Первые из-за уже упомянутого быстрого износа рабочих фотомасок постоянно требовали «перезарядки»; к тому же остававшиеся после прижимания маски к фоторезисту частицы её покрытия (а заодно и неизбежно попадавшие в рабочую камеру пылинки) снижали рабочие характеристики получаемых таким образом ИС. Выравниватели ближнего поля удерживали рабочую фотомаску над поверхностью заготовки, на высоте считаных микронов, но всё равно дифракция засвечивающего потока фотонов давала о себе знать — процент брака у таких устройств был в среднем даже выше, чем у contact aligners, хотя совокупная себестоимость производства оказывалась чуть более щадящей — вследствие меньшего расхода рабочих масок. Зато и время на подготовку очередной фотомаски к экспозиции растягивалось многократно — из-за необходимости юстировать её положение в пространстве сразу по трём осям. В любом случае непроекционные выравниватели обеспечивали чудовищно низкую по меркам сколько-нибудь эффективного коммерческого предприятия долю выхода годных микросхем — в пределах 10-20%. Micralign, первая версия которого появилась на рынке в 1973 г., произвёл натуральную революцию, сразу же подняв этот показатель до 50-70%. В результате оптовые цены на микросхемы — как логические, так и оперативной памяти — всего за четыре года, с 1974-го по 1978-й, снизились десятикратно. Причина очевидна: высочайшая точность последовательного позиционирования нескольких различных масок над одним и тем же участком заготовки, обеспечиваемая прецизионным механизмом такого выравнивателя за короткое время. Главная проблема фотолитографии на ранних её этапах сводилась как раз к необходимости располагать маски для второго и последующих слоёв формирования микросхемы ровно на той же позиции, где находилась исходно первая. Пусть в 1960-1970 гг. число слоёв редко превышало 3-5, даже ничтожные рассогласования их взаимного позиционирования приводили итоговые ИС практически в полную негодность. Доля в 10-20% выхода работоспособных микросхем с одной заготовки обусловлена в немалой степени как раз трудностями с ручной выверкой позиционирования второй и последующих масок, для чего использовались встроенные в непроекционные выравниватели микроскопы и особые отметки на совмещаемых пластинах.

Micralign компании Perkin-Elmer — устройство, по сути положившее начало современной микропроцессорной отрасли как индустриальному направлению (источник: Chip History Center) Хитроумная конструкция оптического тракта, предложенная инженерами Perkin-Elmer, позволила вовсе отказаться от рабочих масок, которые в случае прижимных выравнивателей приходилось менять примерно каждые 10 экспозиций. В Micralign на каждом этапе создания многослойной ИС использовали одну-единственную маску, проецируя шаблон с неё на заданную позицию благодаря продуманной системе линз и зеркал. Вспомогательная лампа подсветки, что работала в видимом диапазоне длин волн (не ультрафиолетовом — тот применялся для экспонирования), позволяла оператору точно совмещать под микроскопом проекцию будущего слоя с уже находящейся в процессе обработки заготовкой без ущерба для фоторезиста (который, напомним, реагировал лишь на УФ-свет) — именно за счёт этого резко повышалась доля выхода годных чипов. Успех новинки оказался настолько ошеломительным, что вместо примерно полусотни аппаратов Micralign, которые разработчики изначально планировали всего реализовать после их запуска в серию, их только в 1976 г. продавалось по 30 единиц в месяц. Intel, приобретшая эти системы одной из первых, держала сведения о них в секрете — и благодаря машине, что позволяла использовать одну фотомаску (для каждого слоя ИС) по 100 тыс. раз вместо десяти, настолько снизила себестоимость своих микросхем памяти, что едва ли не вытеснила с рынка всех конкурентов — продолжавших тогда полагаться на контактные выравниватели. Логический чип Intel 8088, доля выхода годных экземпляров которого прежде не превышала 20%, благодаря Micralign нарастил этот показатель до 60%, и даже простые однослойные микросхемы, на контактных выравнивателях получавшиеся с выходом годных около 75%, после перехода на проекционные подняли эту планку до 90%. Словом, благодаря этой машине микропроцессорная индустрия начала по-настоящему набирать обороты. Но — именно что только начала: век проекционных выравнивателей был хотя и подлинно золотым, зато недолгим. Компания GCA, прежде называвшаяся Geophysical Corporation of America и занимавшаяся разработкой метеорологических инструментов, уже в 1978 г. вывела на рынок первый настоящий степпер (stepper; шаговый проектор для экспонирования пластин-заготовок) — по сути, гибрид фоторепитера с программируемым координатографом. «Настоящий» потому, что ещё в 1975-м эта же компания анонсировала систему Mann 4800 Direct Step on Wafer (DSW) — шаговый фоторепитер с точностью позиционирования проекций фотомасок в 1 мкм; примерно впятеро лучше, чем обеспечивали тогдашние проекционные выравниватели Perkin-Elmer. Но фоторепитер, напомним, применялся для создания составных рабочих фотомасок с множеством копий одного и того же шаблона-прототипа на каждой из них, — которые затем использовали в выравнивателях для создания собственно чипов (точнее, отдельных их слоёв). Принципиальное же достоинство появившегося в конце 1970-х и завоевавшего подлинное признание в начале 1980-х степпера — в том, что он проецировал фотомаску-прототип уже непосредственно на пластину-заготовку: промежуточные маски и все связанные с ними операции становились не нужны.

Степперы применяют в малосерийном производстве СБИС по не самым миниатюрным технологическим нормам до сих пор, — такие как вот этот GCA 6300 с предельным разрешением 0,7 мкм и возможностью работать как с большими, 6-дюймовыми в диаметре заготовками, так и с мини-пластинами от 15 × 15 мм (источник: UCSB Nanofab) Подчеркнём: даже самые передовые выравниватели в основном проецировали шаблон с фотомаски на заготовку в масштабе 1:1, без уменьшения; система линз и зеркал в том же Micralign служила лишь для избавления светового потока (между далеко разнесёнными маской и заготовкой) от рассеяния и всевозможных аберраций. По мере дальнейшей миниатюризации базовых полупроводниковых элементов (затворов и каналов транзисторов прежде всего) становилось всё труднее изготавливать фотомаски, пригодные для литографирования столь крохотных деталей. Машина Mann 4800 DSW указала, по сути, путь обхода этого ограничения: она позволяла формировать составную рабочую фотомаску из уменьшенных копий маски-прототипа. Далее оставалось лишь сделать очевидный шаг — и начать проецировать шаблон с фотомаски непосредственно на пластину-заготовку. Тем более что размеры самих этих заготовок неуклонно росли, приблизившись в начале 1980-х к 4 дюймам (имеется в виду диаметр круглой пластины), — и чем меньше операций требовало фотолитографирование каждой, тем эффективнее выходило потоковое производство ИС. Первые степперы GCA были медлительнее и значительно дороже проекционных выравнивателей Perkin-Elmer, поскольку включали весьма изощрённые механизмы как для перенацеливания очередного образа фотомаски на новый участок заготовки («сдвиг на шаг», где под шагом подразумевается размер самой маски-прототипа, — отсюда и название stepper), так и для защиты окрестных участков от попадания на них ультрафиолетового излучения в ходе засветки. Уменьшающая оптическая схема позволяла сократить физические габариты проекции в 5-10 раз по сравнению с оригиналом, представленным на фотомаске, — таким образом был уверенно преодолён важный для микропроцессорной индустрии барьер минимального физического разрешения в 1 мкм. Более того, сразу же начавшие поставляться автоматизированными степперы давали существенную фору выравнивателям, требовавшим в массе своей ручной юстировки расположения каждой очередной проекции. Дальнейшим развитием степперов стали уже в 1990-х шаговые сканеры (step-and-scan systems): в объективно ограниченное поле зрения оптических систем перестали помещаться фотомаски для ставших слишком крупными чипов целиком. По этой причине потребовалось от засветки трафарета для одной цельной микросхемы за раз перейти к последовательному сканированию фотомаски — и переносу шаблона будущих полупроводниковых структур с неё на фоторезист отдельными фрагментами.

Шаговый сканер PAS 5500/400 Step & Scan Alignment System, представленный голландской компанией ASML в 1997 г., обеспечивал четырёхкратное уменьшение фотомаски в ходе литографирования и 35-нм точность совмещения трафаретов при последовательных проходах (источник: ASML) Цикл операций применяемых и в наши дни шаговых сканеров сводится к следующему:

Интересно, что если на ранних этапах микроэлектронщики обходились в ходе изготовления ИС рубилитовой плёнкой для отсечения слишком высокоэнергичных фотонов, и потому на цветных фотоснимках производственных лабораторий тех времён преобладают оттенки алого, то актуальный цвет полупроводниковых производств — жёлтый. Обусловлено это повышенной чувствительностью современного фоторезиста не только к ультрафиолетовым, но частично и к синим фотонам, так что ради сокращения вероятности нежелательных происшествий «чистые комнаты» чипмейкерских фабрик освещает «янтарный свет» (amber lighting) — с максимумом интенсивности на длине волны 570 нм. И, судя по всему, тёплые тона на фотографиях с микропроцессорных предприятий ещё долго будут преобладать, поскольку при всех очевидных достоинствах безмасочной литографии (сводимой, по сути, к прорисовке электронным пучком элементов будущей ИС на заготовке) сравниться по соотношению скорости и себестоимости изготовления единичного чипа со ставшим к настоящему времени классическим способом производства — с фотомасками на шаговых сканерах — она не может. Наноимпринтная литография, о которой мы писали уже ранее, — дело другое, но пока она в технологическом плане находится, если сравнивать её временнýю шкалу с таковой для фотолитографии с масками, где-то на уровне координатографов и прижимных выравнивателей. Так что изготавливать фотомаски будут ещё долго, ведь чем выше спрос на полупроводниковые ИС, тем сильнее потребность в необходимых для их производства масках.

Схема прорывного инженерного решения, предложенного Эйбом Офнером (Abe Offner) из Perkin-Elmer для последовательного, одна кольцевая секция за другой, переноса сформированного на фотомаске шаблона на 3-дюймовую в диаметре пластину-заготовку (источник: Computer History Museum) Материалы по теме

⇣ Содержание

Если Вы заметили ошибку — выделите ее мышью и нажмите CTRL+ENTER.

|